관습 그립 시스템 제조업체

자동 적재 및 언로드 로봇은 빠른 속도, 높은 유연성, 고효율, 높은 정밀성 및 오염이없는 장점이 있습니다. 적응의 주요 대상은 대부분 고품질 공작물과 가혹한 작업 환경에서 대규모 반복성 또는 처리입니다.

현대 산업 분야에서 공작 기계 로딩 및 언로드 산업 로봇은 신속하고 대규모 가공 리듬의 생산 요구를 충족시켜 인건비를 절약하고 공장의 생산 효율성을 크게 향상시킬 수 있습니다 .

자동 적재 및 언로드 로봇은 빠른 속도, 높은 유연성, 고효율, 높은 정밀성 및 오염이없는 장점이 있습니다. 적응의 주요 대상은 대부분 고품질 공작물과 가혹한 작업 환경에서 대규모 반복성 또는 처리입니다.

현대 산업 분야에서 공작 기계 로딩 및 언로드 산업 로봇은 신속하고 대규모 가공 리듬의 생산 요구를 충족시켜 인건비를 절약하고 공장의 생산 효율성을 크게 향상시킬 수 있습니다 .

1. 재료 선택 : 품질 우선, 성능 지향

재료는 그립 시스템의 성능의 기초입니다. 재료 선택에서 "품질 우선, 성능 지향적"의 원리를 준수하고 재료 강도, 경도, 내마모성, 부식 저항, 열 안정성 및 가공성과 같은 주요 성능 지표를 종합적으로 고려합니다.

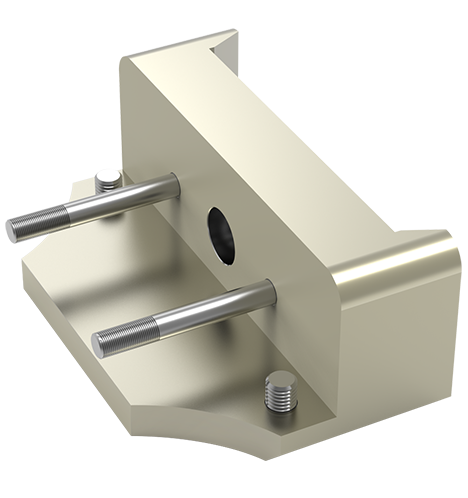

강도와 경도 : 그립 시스템은 이동 중 공작물의 중력과 충격력을 견딜 필요가 있으므로 고강도 및 높은 강성 물질을 선택하는 것이 중요합니다. 세트는 일반적으로 합금강 및 스테인레스 스틸과 같은 고품질 금속 재료를 선택하며, 이는 우수한 기계적 특성을 가질뿐만 아니라 가혹한 작업 환경에서 안정성을 유지합니다.

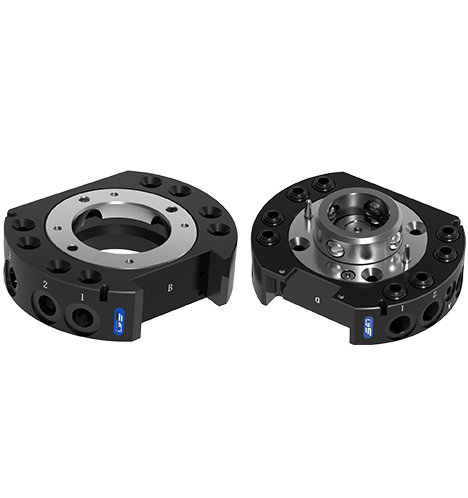

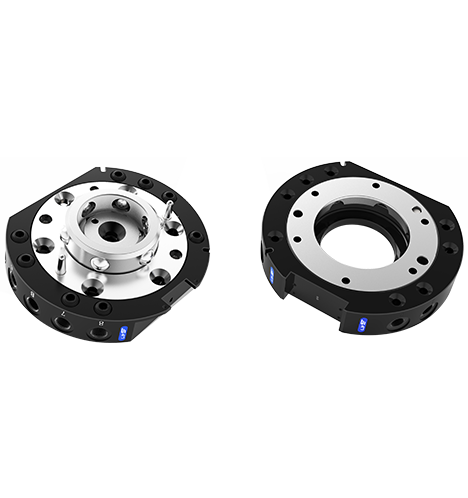

내마모성 및 내식성 저항 : 그립 시스템은 사용 중에 공작물에 자주 접촉하므로 내마모성 및 부식 저항도 재료를 선택할 때 중요한 고려 사항입니다. 실험실 테스트 및 실제 적용 피드백을 통해 내마모성이 우수하고 내식성이 강한 재료를 스크리닝하여 그립 시스템이 오랫동안 안정적으로 작동 할 수 있도록합니다.

열 안정성 : 자동화 된 생산 환경에서 그립 시스템은 고온 또는 저온의 테스트에 직면 할 수 있습니다. 세트에 의해 선택된 재료는 열 안정성이 우수하며 극한 온도에서 물리적 및 화학적 특성의 안정성을 유지하여 그립 시스템 .

가공성 : 재료의 가공성은 생산 효율 및 비용과 직접 관련이 있습니다. 재료를 선택할 때 SET는 가공성, 용접 성, 열처리 및 기타 처리 특성을 완전히 고려하여 설계 요구 사항을 충족하는 그립 시스템이 후속 처리 프로세스에서 효율적이고 정확하게 제조 될 수 있도록합니다.

2. 처리 정확도 제어 : 계속 개선하고 품질을 보장합니다

고품질 재료를 결정한 후, 처리 정확도의 제어가 그립 시스템의 성능을 보장하는 열쇠가됩니다. 세트는 다음 측정을 통해 처리 정확도의 정확한 제어를 달성했습니다.

고급 가공 장비 : SET는 고급 국내 및 외국 CNC 공작 기계, 가공 센터, 레이저 절단 기계 및 기타 고 정밀 처리 장비를 도입했습니다. 이 장비는 고정화 위치 및 처리 기능이있어 처리 프로세스 중에 부품의 치수 정확도와 형상 정확도를 보장 할 수 있습니다.

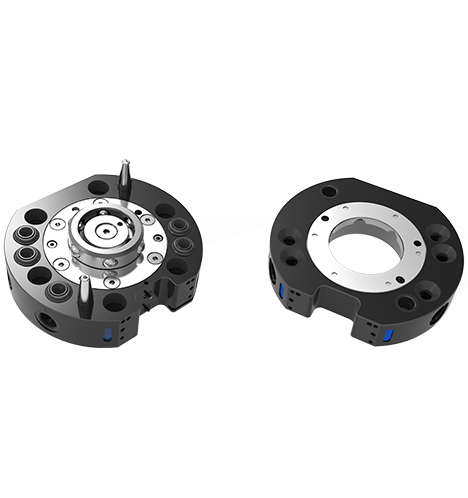

엄격한 프로세스 제어 : SET는 상세한 처리 프로세스 및 품질 관리 표준을 공식화했습니다. 전처리, 거친 처리, 공백의 표면 처리에 이르기까지 엄격한 프로세스 요구 사항 및 검사 표준이 있습니다. 처리 프로세스의 실시간 모니터링 및 정기 샘플링을 통해 각 제품이 설계 요구 사항을 충족하도록합니다.

고정밀 감지 수단 : SET에는 처리 된 부품의 포괄적 인 크기, 모양 및 위치 정확도 감지를 수행하기 위해 3 개의 좌표 측정 기기 및 레이저 범위 계산기와 같은 고정밀 감지 장비가 장착되어 있습니다. 이러한 탐지는 처리 프로세스에서 오류를 적시에 발견하고 수정할 수있을뿐만 아니라 후속 프로세스 최적화에 대한 데이터 지원을 제공 할 수 있습니다.

기술 팀의 지원 : SET에는 다양한 재료의 처리 특성과 처리 장비의 운영 기술에 익숙한 숙련되고 숙련 된 기술 팀이 있습니다. 실제 조건에 따라 처리 기술과 매개 변수를 유연하게 조정하여 처리 정확도의 안정적인 개선을 보장 할 수 있습니다.

지속적인 개선 및 혁신 : 항상 지속적인 개선 및 혁신의 개념을 준수하고 새로운 기술, 새로운 프로세스 및 새로운 장비를 지속적으로 도입하고 처리 프로세스 및 품질 관리 시스템을 최적화합니다. 동시에, 고객과의 긴밀한 협력을 통해 시장 수요 및 제품 성능 요구 사항에 대한 깊은 이해를 얻었으며 그립 시스템의 설계 및 제조에 대한 더 많은 목표 솔루션을 제공합니다 .